Svetstekniken som inte får misslyckas

Flyg- och rymdindustrin använder den sedan länge. Friction Stir Welding, friktionssvetsning, har nu också kommit att spela en avgörande roll för om möjligt ännu mer krävande och livsavgörande sammanhang. Tekniken har nämligen etablerats hos SKB, Svensk Kärnbränslehantering AB för att innesluta utbränt kärnbränsle.

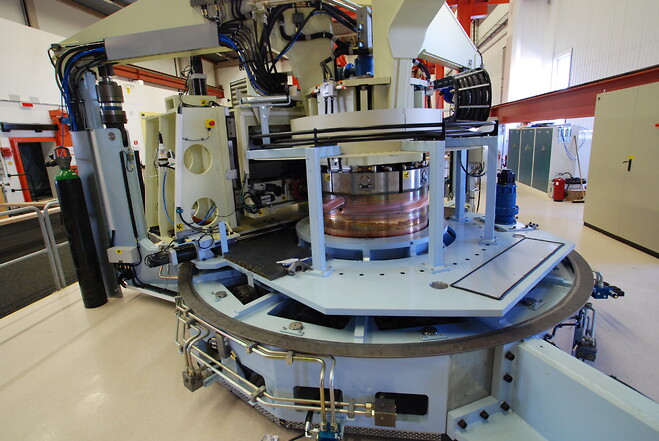

Tillsammans med The Welding Institute i Cambridge, som uppfunnit friktionssvetsningsmetoden, Friction Stir Welding, undersökte SKB om metoden fungerade på de fem centimeter tjocka kopparkapslar som var avsedda för ändamålet. Resultatet var lovande och SKB beställde en svetsmaskin för fullskaleprov till kapsellaboratoriet i Oskarshamn. Från att den installerades år 2003 har närmare ett hundra lock fogats ihop med kopparrör och mer än 400 svetsar genomförts med mycket gott resultat. Under 2004 svetsades 20 lock med en svets per dag för att efterlikna verkliga förutsättningar. Alla svetsfogar lyckades och blev godkända med god marginal. Tack vare metodens robusthet och tillförlitlighet valde SKB Friction Stir Welding, som referensmetod, framför elektronstrålesvetsning som arbetades med parallellt.

Skiljer sig

Friction Stir Welding skiljer sig från vanliga svetsmetoder genom att svetsgodset inte smälter. Istället värms det upp genom friktion och rörs samman. I folkmun har metoden kommit att kallas för att ”vispa koppar”, när den används på metallen ifråga. Svetsverktyget som roterar är format som en konisk tapp som skruvas och pressas in i fogen mellan de delar som ska svetsas. Av friktionsvärmen, cirka 850 grader C, blir godset mjukt och formbart. Rotationen av verktyget rör om kopparmaterialet på båda sidor om fogen och binder samman de två metalldelarna. Resultatet blir en svets med egenskaper som är näst intill identiska med grundmaterialet. Det utgångshål som bildas av verktyget när svetsningen avslutas får inte finnas kvar vid fogen. Efter att hela varvet runt kapseln har slutförts förs därför verktyget uppåt till kapsellockets övre del så att utgångshålet hamnar i den del som tas bort vid maskinbearbetningen av kopparkapseln.

Metoden är vanlig för svetsning av aluminiumkvaliteter inom dimensionsområdet 1,6-15 mm. Svetshastighet 1m/min vid t=5 mm. Materialtjocklekar från 1,6-30 mm kan svetsas med 100 % inträngning utan porer och bindfel. Men den kan numera alltså också användas i koppar, titan, nickel, magnesium, stål och kombinationer av dessa material.

Tillämpningarna när det gäller koppar är inte så många. Därför har SKB fått driva utvecklingen inom detta område i kapsellaboratoriet i Oskarshamn. Utvecklingsarbetet har huvudsakligen handlat om att ta fram ett svetsverktyg som går att använda i fem centimeter tjock koppar och om att utveckla en regulator, ett datasystem som styr och kontrollerar svetsprocessen.

Svetsverktyget är specialanpassat. Svetstappen som nämns inledningsvis består av en nickelbaserad ”superlegering” som tål extremt höga temperaturer, långt över de 850 grader C som är fallet med svetsningen av kopparkapslarna för kärnbränsleförvaringen. Efter varje svetsning byts verktygstappen. Den ska hålla ett varv runt kopparkapseln. Det hindrar inte minutiös kontroll av svetsarna. För att försäkra sig om att de uppfyller alla kvalitetskrav kontrolleras de med oförstörande provning. Kapsellaboratoriet utför också ultraljudsprovning av svetsarna och som komplement testas de även med röntgen och virvelström. Den sistnämnda är optimal för att upptäcka defekter på ytan.

Arbetet med att automatisera svetsprocessen och utveckla en regulator som styr och kontrollerar svetsningen, snabbt, effektivt och säkert, har varit framgångsrikt vid kapsellaboratoriet. Den mänskliga faktorn har minimerats. Svetsoperatörens roll är att övervaka processen. Han eller hon kan däremot styra svetsningen manuellt vid behov.

Det arbete som återstår handlar om att produktionsanpassa hela svetsprocessen. Bland annat ska regulatorn testas under olika förhållanden för att se till att den klarar olika störningar som kan uppträda. Samtidigt utvecklar kapsellaboratoriet tekniken att svetsa utan luft. För att minimera oxid i svetsgodset genomförs svetsningen i en kammare fylld med argon. En ny svetskammare levererades till kapsellaboratoriet vid årsskiftet 2010/2011 för detta.

Kapsellaboratoriet i Oskarshamn är SKB:s centrum för kapselutveckling. Här utvecklas olika metoder för att svetsa ihop kapslarna för använt kärnbränsle och för att kontrollera svetsfogarnas kvalitet. Verksamheten i anläggningen är en generalrepetition inför uppförandet av den inkapslingsanläggning som SKB vill bygga i anslutning till det centrala mellanlagret för använt kärnbränsle.

Lars Cederqvist

Sedan SKB valde friktionssvetsning som referensmetod för drygt 6 år sedan har tekniken produktionsanpassats av ”svetsdoktor” Lars Cederqvist, utvecklingsingenjör på SKBs kapsellaboratorium.

Lars Cederqvist hade som examensjobb att utveckla friktionssvetsning på tunn aluminiumplåt åt Nasa. Därefter överförde han kunskapen till produktion vid ett företag i Minnesota där plåt friktionssvetsades fast på flygplan i stället för att nitas fast.

Under en konferens kom han i kontakt med SKB som undersökte friktionssvetsningen.

Lars arbete handlar nu mycket om att anpassa tekniken till dagen D. Svetsverktygets hållfasthet ska förbättras och i inkapslingsanläggningen ska en dator kontrollera svetsarna.

På frågan om han har några utmaningar i arbetet svarar Lars Cederqvist absolut!

– Det är att få datorn att fungera vid reguljär drift. Den ska göra ett bättre jobb än en erfaren och skicklig svetsoperatör.

– Självklart ska jag vara med vid ”slutmålet”; när SKB svetsar fast locket på den första kapseln i inkapslingsanläggningen. Då kommer jag nog att vara nervös, säger Lars Cederqvist.

Elektronstrålesvetsning - refuserad metod

Den andra metoden som SKB och kapsellaboratoriet utvärderade för att försluta kopparkapslarna, men som sedan refuserades var elektronstrålesvetsning. Metoden innebär att kopparmaterialet i kapselröret och locket smälts ihop när det träffas av en kraftig ström av elektroner. Hela processen sker i vakuum. Elektronerna accelererar upp till två tredjedelar av ljushastigheten med hjälp av en elektronkanon. Är strålen för bred rinner kopparn, är den för smal uppstår defekter. Fördelningen av elektroner styr också svetsens kvalitet.