PO Jansson Industrier moderniserar stort

Köper in panelbockare med helautomatisk inmatning och robotstapling samt fiberlaser.

Per-Olof Jansson startade sitt företag 1978 och det har utvecklats till en komplett underleverantör av plåtprodukter. Företaget stärker nu sin position på marknaden, genom att öka sin kapacitet med nya investeringar och i med detta, uppges Janssons ha en av Europas modernaste maskinpark för plåtbearbetning.

– Efter en noggrann utvärdering av teknologi, maskinutförande och totalekonomi valde vi Salvagninis maskiner, som ger oss en flexibel tillverkning och möjliggör en användarvänlighet och snabbhet från idé till prototyp och produktion även vid små serier, säger grundaren P-O Jansson enligt ett pressmeddelande.

– Det har blivit mer och mer viktigt att kunna erbjuda kunderna korta ställtider, förklarar Björn Ahlqvist, vd på Salvagnini Scandinavia. Man har ofta behov av att kunna växla snabbt mellan korta serier eller till och med enstycksdetaljer i ”Kit-produktion” på ett sömlöst sätt. Man vill komma undan behovet av att byta verktyg, utan mera automatisk inställning. Efter bockmaskinens inmatare finns en plåtvändare som vänder plåten 180 grader utan cykeltidsförlust, till exempel om det finns omformningar eller om plåten är plastbelagd.

P4L-2120

P4L-2120 är en ny modell från Salvagnini med en bockhöjd på 203,4 millimeter och är utrustad med automatisk inställning av bockningssegmenten ABA (Automatic Blankholder Adjustment) i ”masked time” vilket möjliggör enstyckstillverkning eller ”kit-produktion”.

SAR robotstapling

Efter panelbockningsmaskinen är systemet utrustad med en integrerad robotstapling som staplar på pall eller i häckar, med omtagsmöjlighet för att kunna stapla varannan panel roterad 180 grader för att maximalt utnyttja lastbärarna. Roboten är helt integrerad i Salvagninis programvara och programmeringen av staplingsroboten sker automatiskt

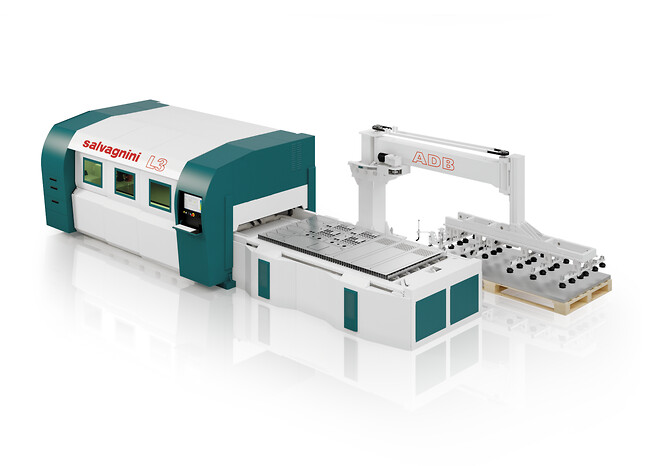

L3 4 kW

På lasersidan föll valet på L3-30 4 kW fiberlaser utrustad med ADB-laddare för inkommande material. L3 är utrustad med Salvagninis egenutvecklade och patenterade skärhuvud med ”Dry Cooling Head” vilket innebär att ingen gas behövs för kylning av linsen. Resultatet blir att man sparar in dyrbar skärgas, samt att det går att öka renligheten och därmed livslängden på linsen.

– Maskinen har en extremt låg energiförbrukning, vilket ger en låg energikostnad per detalj, samt även en låg totalkostnad, då L3 har en väldigt låg underhållskostnad, säger Björn Ahlqvist.